miercuri, 31 decembrie 2014

sâmbătă, 20 decembrie 2014

NEW METHOD FOR LOSS CONTROL ASSESSMENT -1

GENERAL ASPECTS

Loss control is one of the most neglected

aspects of occupational safety management. Generally:

a) There are few referential by which to

evaluate loss in a specific workplace;

b) Few top managers are willing to declare

that there is a loss problem inside their enterprise; more line managers are

not interested in losing their time in order to quantify loss.

A new method concerning the evidence of

occupational loss and the estimation of enterprise loss control capabilities

was developed under my supervision.

The method is oriented towards the

following goals:

-a.) realize the evidence of significant

occupational safety related loss at workplaces; we are understanding as safety

related loss the one that if not checked and controlled in due time could turn

into incidents and occupational accidents;

-b) assess the existing loss control

capabilities of the enterprise;

-c) propose improvements for these

capabilities in order to make loss control operational and efficient;

Some relevant aspects of the method are

presented in this paper.

DESCRIPTION OF THE METHOD

The generic diagram could be seen in Figure

1.

Figure 1-Structure of the new method

In order to talk about loss there should be

specific evidence- concerning loss that is:

a) out of the usual activity;

b) targeted by improvement plans;

Once identified and declared relevant- the

enterprise should assess its loss control capabilities. The assessment is using analytic hierarchy

process A-HP and done on the basis of an expert team, as presented in the

paragraph below.

ASSESSMENT OF LOSS CONTROL CAPABILITIES

The method uses analytic hierarchy process (AHP) in order to assess loss control

capabilities- given the complexity of the problem.

The analytic

hierarchy process (AHP) is a structured technique for organizing and analysing

complex decisions, like those needed in Safety Management based on mathematics

and psychology.

Generally, most of the safety constructs

(technical, human or organisational) could be considered as analytic

hierarchies.

The method could be applied in group

decision making- considering the expertise held by safety specialists.

Assessors first decompose their situation

regarding loss control into a hierarchy of more easily comprehended

sub-problems, each of which can be analysed independently. The elements of the

hierarchy can relate to significant aspects of the decision problem—tangible or

intangible, carefully measured or roughly estimated, well or poorly

understood—anything at all that applies to the decision at hand.

The AHP converts these evaluations to

numerical values that can be processed and compared over the entire range of

the problem. A numerical weight or priority is derived for each element of the

hierarchy, allowing diverse and often incommensurable elements to be compared

to one another in a rational and consistent way. This capability distinguishes

the AHP from other decision making techniques.

The procedure for using the AHP in this method

of loss control can be summarized as:

-Model the problem (loss control inside an

operational facility) as a hierarchy containing the decision goal, the

alternatives for reaching it, and the criteria for evaluating the alternatives.

-Establish priorities among the elements of

the hierarchy by making a series of judgments based on pairwise comparisons of

the elements. For example, comparing the human based and the organisational

based approaches regarding a better loss control;

-Synthesize these judgments to yield a set

of overall priorities for the hierarchy. This would combine the expert’s

judgments about location, price and timing for properties A, B, C, and D into

overall priorities for each property.

-Check the consistency of the judgments on

the basis of actual results in loss control for similar units.

-Come to a final decision based on the

results of this process.

Specific software Expert Choice 200- was

used for the implementation of the assessment structure. Behind each item (main

influencers) is a checklist with more than 50 items- that the assessment panel

should use.

Figure 2 shows the main reporting print.

Figure 2- Main reporting print

Some aspects of this assessment are

presented in figures 3, 4 and 5.

Figure 3-Constructed hierarchy for assessment

Figure 3 shows the constructed hierarchy

draft.This hierarchy is based on the OTO paradigm Operator-Technique-Organization.

Figure 4-Analysis of the cooperation attribute

Figure 5- Dynamic sensitivity

joi, 18 decembrie 2014

CONTROLUL PIERDERILOR- Software

În cadrul dezvoltării metodei de evaluare a capabilităților legate de Controlul Pierderilor am realizat și testat- în fază alfa- un software destinat asistenței în controlul pierderilor operaționale. Software-ul realizează în acest moment 3 funcții :

-a.) un audit al capabilității de control a pierderilor, audit bazat pe paradigma OTO;

-b.) o informare (care se va transforma în formare) pentru metoda dezvoltată.

-c.) prezentarea unor studii de caz.

Produsul program (software) a fost dezvoltat pe un sistem de operare Windows 7.0 folosind un authorware specific. El poate fi furnizat atât în varianta HTML cât și folosind viewer-ul - pentru utilizarea off-line.

Produsul a fost testat sub browser-ul Google Chrome.

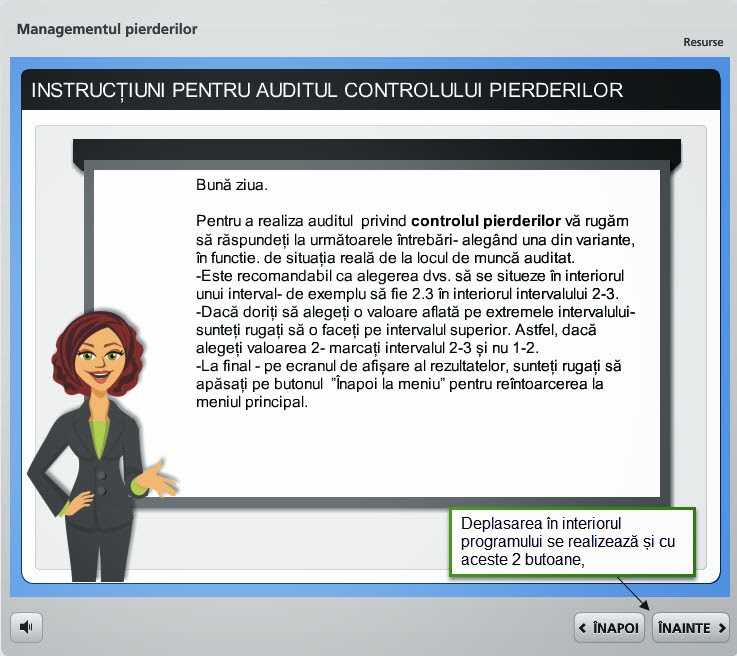

Imaginile următoare prezintă câteva aspecte din procesul de dezvoltare și testare alfa.

-a.) un audit al capabilității de control a pierderilor, audit bazat pe paradigma OTO;

-b.) o informare (care se va transforma în formare) pentru metoda dezvoltată.

-c.) prezentarea unor studii de caz.

Produsul program (software) a fost dezvoltat pe un sistem de operare Windows 7.0 folosind un authorware specific. El poate fi furnizat atât în varianta HTML cât și folosind viewer-ul - pentru utilizarea off-line.

Produsul a fost testat sub browser-ul Google Chrome.

Imaginile următoare prezintă câteva aspecte din procesul de dezvoltare și testare alfa.

Figura 1. Pagina de pornire a produsului program

Figura 2- Structura ierarhică a produsului program

Figura 3-Modulul de instruire

Figura 4- Modulul de studii de caz

Figura 5. Ecran din modulul de auditare

Figura 6. Ecranul de prezentare al rezultatelor auditării

Figura 7. Ecran de asistență

Figura 8. Ecran de instruire

CONTROLUL PIERDERILOR- Introducere

Controlul pierderilor este de obicei unul din cele mai ocolite sau ignorate aspecte din domeniul Securității și Sănătății în Muncă (SSM).

La această stare contribuie doi factori distincți:

a. ) În foarte multe zone (inclusiv în România) filozofia care stă la baza SSM este concentrată în mod strict pe accidentele de muncă raportate. Realitatea arată că există la nivel European între 60...80% unități economice care nu au accidente de muncă raportate, fără ca acest lucru să presupună că SSM în respectivele unități economice este ideală.

b. ) Există foarte puține referențiale care să poată fi folosite și la care cei care apreciază pierderile să se poată raporta. Acest lucru se datorează atât unor factori obiectivi cât și multor factori subiectivi. În general unitățile economice ezită să-și declare pierderile (în afara unor cazuri care au un impact asupra comunității- cum ar fi avarii semnificative- cazurile cele mai relevante fiind cele din industria de proces- Piper Alpha, BP Texas, BP Louisiana, etc.).

Din păcate, pierderile există - iar ignorarea lor arată o cultură organizațională- și implicit de securitate- defectuoasă și o lipsă de înțelegere globală din partea managementului unității care acceptă astfel de pierderi fără să ia măsuri. Orice fel de sistem industrial manifestă tendințe entropice- iar atunci când nu se intervine din afară (respectiv din partea managementului)- entropia crește cu dezorganizarea și descompunerea finală a sistemului.

Materialele următoare vor prezenta o metodologie nouă și originală de evaluare a capabilităților de control a pierderilor de care dispune o unitate economică.

Metodologia poate fi implementată în orice sector de activitate.

Figura 1 dă o imagine globală a acestei metodologii- așa cum a fost dezvoltată pe baza experienței existente.

Pentru a discuta despre pierderi- și a le putea evalua și finalmente controla- trebuie să avem o evidență a acestor pierderi. Evidența pierderilor ar trebui să se desfășoare conform schemei din figura 2.

Se poate observa faptul că atunci când se realizează evidența- aceasta trebuie raportată (referențiată) la ceva. Metoda propune următoarele aspecte la care se poate raporta evidența pierderilor:

-proiectul inițial- este posibil ca proiectantul utilajelor folosite să fi realizat un model de ”consum” care să poată fi utilizat ca și referință; un astfel de model se va referi în mod evident la sculele pe care le folosește respectivul utilaj și eventual la consumuri secundare (ulei , aer comprimat, etc.). Este evident că respectivul ”consum” nu se poate referi la materia primă necesară pentru obținerea unui reper.

-indici de performanță urmăriți- dacă unitatea economică are implementat un plan de creștere a performanței (care presupune implicit și reducerea pierderilor)- respectivii indici de performanță fiind actualizați în mod periodic;

-moment de referință- dacă aspectele prezentate mai sus nu sunt disponibile poate fi adoptat un moment de referință- dincolo de care se va face evidența sistematică a pierderilor. De exemplu data de 3.01. 2015.

-proceduri specifice ale întreprinderii- unitatea economică poate să aibă implementate proceduri specifice de urmărire care să nu fie neapărat legate în mod direct de indicii de performanță ;

Evaluarea se face pe locuri de muncă semnificative (inclusiv la nivel de atelier sau secție când acest lucru este posibil).

La această stare contribuie doi factori distincți:

a. ) În foarte multe zone (inclusiv în România) filozofia care stă la baza SSM este concentrată în mod strict pe accidentele de muncă raportate. Realitatea arată că există la nivel European între 60...80% unități economice care nu au accidente de muncă raportate, fără ca acest lucru să presupună că SSM în respectivele unități economice este ideală.

b. ) Există foarte puține referențiale care să poată fi folosite și la care cei care apreciază pierderile să se poată raporta. Acest lucru se datorează atât unor factori obiectivi cât și multor factori subiectivi. În general unitățile economice ezită să-și declare pierderile (în afara unor cazuri care au un impact asupra comunității- cum ar fi avarii semnificative- cazurile cele mai relevante fiind cele din industria de proces- Piper Alpha, BP Texas, BP Louisiana, etc.).

Din păcate, pierderile există - iar ignorarea lor arată o cultură organizațională- și implicit de securitate- defectuoasă și o lipsă de înțelegere globală din partea managementului unității care acceptă astfel de pierderi fără să ia măsuri. Orice fel de sistem industrial manifestă tendințe entropice- iar atunci când nu se intervine din afară (respectiv din partea managementului)- entropia crește cu dezorganizarea și descompunerea finală a sistemului.

Materialele următoare vor prezenta o metodologie nouă și originală de evaluare a capabilităților de control a pierderilor de care dispune o unitate economică.

Metodologia poate fi implementată în orice sector de activitate.

Figura 1 dă o imagine globală a acestei metodologii- așa cum a fost dezvoltată pe baza experienței existente.

Figura 1. Metodologia de evaluare a capabilităților de control a pierderilor.

Pentru a discuta despre pierderi- și a le putea evalua și finalmente controla- trebuie să avem o evidență a acestor pierderi. Evidența pierderilor ar trebui să se desfășoare conform schemei din figura 2.

Figura 2. Modalitate de evidență a pierderilor

Se poate observa faptul că atunci când se realizează evidența- aceasta trebuie raportată (referențiată) la ceva. Metoda propune următoarele aspecte la care se poate raporta evidența pierderilor:

-proiectul inițial- este posibil ca proiectantul utilajelor folosite să fi realizat un model de ”consum” care să poată fi utilizat ca și referință; un astfel de model se va referi în mod evident la sculele pe care le folosește respectivul utilaj și eventual la consumuri secundare (ulei , aer comprimat, etc.). Este evident că respectivul ”consum” nu se poate referi la materia primă necesară pentru obținerea unui reper.

-indici de performanță urmăriți- dacă unitatea economică are implementat un plan de creștere a performanței (care presupune implicit și reducerea pierderilor)- respectivii indici de performanță fiind actualizați în mod periodic;

-moment de referință- dacă aspectele prezentate mai sus nu sunt disponibile poate fi adoptat un moment de referință- dincolo de care se va face evidența sistematică a pierderilor. De exemplu data de 3.01. 2015.

-proceduri specifice ale întreprinderii- unitatea economică poate să aibă implementate proceduri specifice de urmărire care să nu fie neapărat legate în mod direct de indicii de performanță ;

Evaluarea se face pe locuri de muncă semnificative (inclusiv la nivel de atelier sau secție când acest lucru este posibil).

Așa după cum se poate

observa în figura 3- procesul de interpetare și evaluare al pierderilor

poate fi uneori considerat ca un proces

în formă piramidală[i].

Figura 3. Piramida

pierderilor

Se pot constata 4 etape

principale:

1. Auto-evaluarea

performanței în securitate. Autorii piramidei pleacă de la ideea că pentru

început trebuie evaluată performanța SSM- pentru a îndepărta/mitiga toate

cauzele imediate de producere a unui accident;

2. Observarea măsurilor

de prevenire a pierderilor implementate deja;

3. Investigarea

situațiilor de tip near- loss (aproape pierderi); de exemplu curentul electric

a căzut – dar a revenit în timp suficient pentru ca instalațiile în funcțiune

să nu producă rebuturi;

4. Investigarea

pierderilor.

Evaluarea pierderilor

este o chestiune destul de complicată – inclusiv pentru managementul performant și de top. Într-un sistem ideal

fiecare activitate principală a unei întreprinderi ar trebui înregistrată- și

analizată de către mai mulți specialiști care să identifice

ce poate fi definit ca pierdere. Evident că în acele locuri în care

pierderile depășesc ”obișnuitul” managementul de linie se sesizează- dar ce

poate fi obișnuitul ?

Așteptăm cu interes observații și sugestii de la toți cei interesați în dezvoltarea , testarea și implementarea unui astfel de sistem.

[i] Hopkins A. 2002. Safety Culture, Mindfulness and Safe Behaviour:

Converging ideas? National Research Centre for OHS Regulation, Australian

National University

Abonați-vă la:

Postări (Atom)

-

Indicatori de performanță în domeniul securității și sănătății în muncă Autor: M.E.Alina TRIFU Această lucrare se re...

-

Analiza cauzelor rădăcină este o metodă extrem de folosită de către managementul de performanță din firmele dezvoltate. Metoda este co...

-

Indicatori de performanță în domeniul securității și sănătății în muncă și nivele de maturitate Autor: ing. BADEA Daniel Onuț ...